그랜드 세이코는 매년 전 세계 매체를 초청해 자사의 시계 제작 설비와 공정을 보여주는 기회를 제공한다. ‘그랜드 세이코 미디어 익스피리언스(Grand Seiko Media Experience, 이하 GSME)’라 부르는 투어다. 흔한 기회는 아니다. 일본의 기질적 특성상 평소 보안성이 높고 공개 범위가 협소하기 때문이다. GSME는 2020년 코비드19가 발발한 이후 잠정 취소됐지만 최근 재개됐다. 지난 9월 9일부터 14일까지 장장 5일 동안 열린 GSME 2024엔 <크로노스 코리아>도 함께 했다. 2018년에 이어 두 번째다. 이번 투어는 일본 도쿄에서 시작해 중부 내륙의 나가노부터 동북부 이와테까지, 이동 거리만 1610km에 달하는 대장정이었다. 그 중심에는 두 곳의 시설이 있다. 일본 나가노현 시오지리 지역에 위치한 신슈 워치 스튜디오(Shinshu Watch Studio), 이와테현 시즈쿠이시 지역에 위치한 그랜드 세이코 시즈쿠이시 스튜디오(Grand Seiko Studio Shizukuishi). 그랜드 세이코 시즈쿠이시 스튜디오는 2020년 그랜드 세이코 60주년을 맞아 저명한 건축가 쿠마 켄고의 손길 아래 새롭게 단장을 마쳤다. 이곳에서는 그랜드 세이코 최고급 기계식 시계의 제작 과정을 볼 수 있었다. 신슈 워치 스튜디오에서는 전반적인 다이얼, 케이싱, 폴리싱 기술과 세이코만이 보유한 하이브리드 메커니즘인 스프링 드라이브(Spring Drive)와 초정밀 쿼츠 생산 시설을 살폈다. 이외 도쿄 긴자를 상징하는 와코 백화점의 세이코 하우스와 세이코 시계탑(1931년), 2020년 긴자에 재설립된 세이코 뮤지엄 등 1881년 긴자에서 설립된 세이코의 역사를 느낄 수 있는 장소도 고루 방문했다. 마지막 날 진행된 아키오 나이토 세이코 회장과의 인터뷰는 대미를 장식했다. 그는 <크로노스 코리아>와의 인터뷰에서 “그랜드 세이코는 비교적 신생 브랜드로서 앞으로 성장 가능성이 매우 높다"며, “오리지널 일본 브랜드로서 일본을 넘어 전 세계에서 성공을 거둘 것"이라며 포부를 드러냈다.

세이코 엡슨 코퍼레이션의 신슈 워치 스튜디오.

세이코 엡슨 코퍼레이션의 신슈 워치 스튜디오.

일본 나가노현(長野県, Nagano-ken)은 일본 혼슈(本州) 중부에 위치한다. 도쿄에서 서쪽으로 약 180km 떨어졌다. ‘일본 알프스'라는 이름으로 불리는 아름다운 산악지대다. 1998년 동계 올림픽이 개최된 장소 역시 나가노였다. 스와시(諏訪市, Suwa-shi)는 특히 풍경으로 손꼽힌다. 일본 알프스와 스와 호수를 모두 품은 까닭이다. 스와시 근처 시오지리 지역에 세이코 엡슨 코퍼레이션이 있다. 그랜드 세이코 초정밀 쿼츠와 스프링 드라이브를 제조하는 세이코 엡슨 코퍼레이션의 신슈 워치 스튜디오가 나가노현까지 찾아온 참목적이다. 본격적인 신슈 워치 스튜디오 소개에 앞서 세이코 제조 시설의 역사를 언급할 필요가 있다.

신슈 워치 스튜디오의 전신, 스와 세이코샤

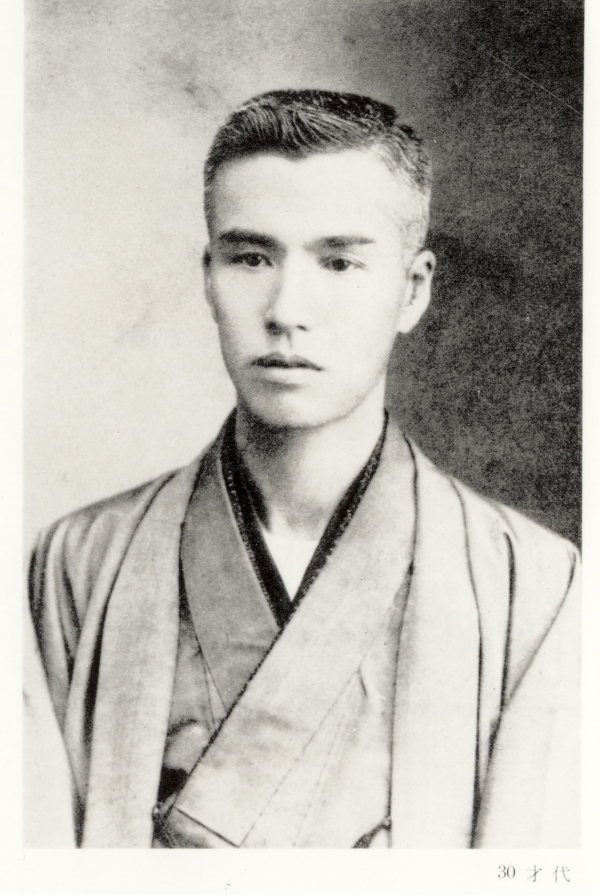

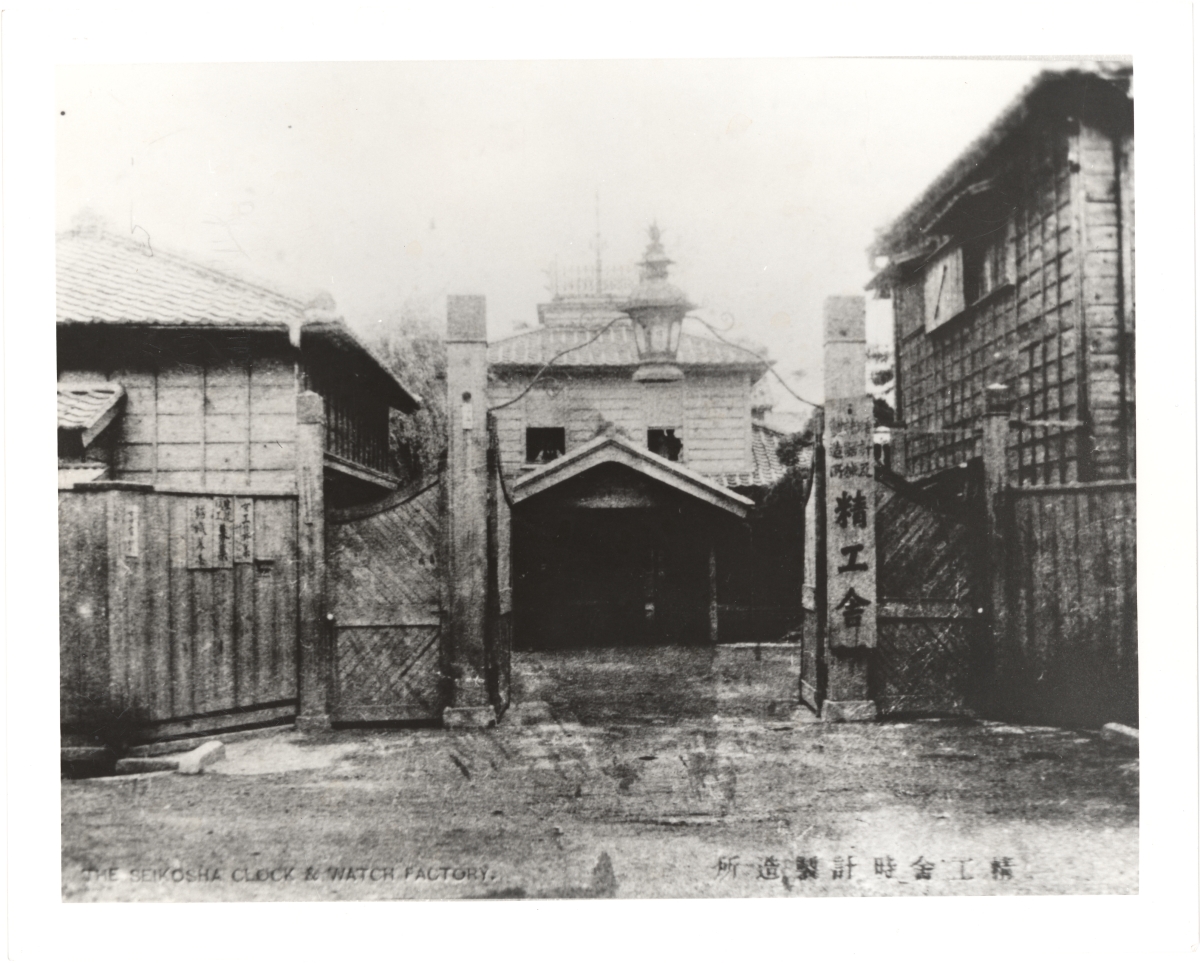

1881년 세이코 창립자 핫토리 킨타로는 도쿄 긴자에 핫토리 시계점을 열었다. 처음엔 수입 시계의 판매 및 수리를 위한 가게였다. 1854년 개항과 1868년 메이지 유신을 겪으며 유럽산 회중 시계가 큰 인기를 끌었기 때문이다. 1873년(메이지 6년)에 서양식 24시간제가 표준 시간이 되자 핫토리 킨타로는 시계에서 미래를 봤다. 핫토리 시계점은 신뢰 거래를 바탕으로 성황을 이뤘다. 이때쯤 핫토리 킨타로는 시계의 국산화를 이루겠다는 꿈을 실행에 옮기기 시작했다. 1892년 일본어로 ‘정밀한 기술'을 의미하는 세이코(精工, Seiko)를 사명으로 정하고 세이코샤(精工舎, Seikosha)라는 공장을 지었다. 시계를 자체 제작할 수 있는 세이코 매뉴팩처의 시작이었다. 기술력의 중요성을 실감한 그는 진정한 시계 국산화를 이루기 위해 설비 투자에 많은 힘을 줬다. 외국의 값비싼 장비를 들여오는 것도 주저하지 않았다. 초기에는 '봉봉'이라 불린 벽시계를 주로 제작했다. 세이코샤 시계는 수입 시계보다 가격이 저렴해 많은 인기를 얻었다. 세이코샤가 첫 회중 시계 '타임 키퍼'를 만든 시기는 1895년, 도쿄 긴자에 시계탑을 처음 세운 해다. 핫토리 킨타로는 해외 최신 기술 동향 파악도 게을리하지 않아, 세이코샤의 설비를 지속적으로 업그레이드했다. 마땅한 장비나 도구가 없으면 직접 만들었다. 부품 제조와 조립을 모두 해내는 세이코의 수직통합형 생산 구조가 이 때 완성됐다고 볼 수 있다. 1910년 아직 일본은 회중 시계가 지배적이었지만 유럽에선 손목 시계가 떠오르고 있었다. 세이코샤는 재빨리 개발에 착수, 1913년 첫 번째 손목 시계 '로렐'을 탄생시켰다. 마침 제1차 세계대전이 발발하며 손목 시계 수요가 기하급수적으로 늘어났다. 이를 계기로 핫토리 킨타로는 '동양의 시계왕'이라는 별명을 얻었다.

그 후 세이코샤는 순탄하게 발전했지만 1923년 관동 대지진이라는 악재를 만난다. 세이코샤 공장은 완전히 무너졌지만 핫토리 킨타로는 오히려 전의를 불태웠다. 그는 공장 직원들과 직접 재건에 앞장섰으며, 세이코샤에 수리를 맡겼다가 전소된 시계를 신제품으로 무상 교환해줬다. 그 물량은 1500개에 달했다고 한다. 1924년 세이코라 쓰인 첫 번째 손목 시계가 탄생했다. 관동 대지진이 일어난 지 1년 만이다. 새로운 마음으로 시작한다는 뜻에서 세이코를 손목 시계 이름으로 사용하기로 결정된 것이다. 창립자 핫토리 킨타로는 1934년 세상을 떠났지만 세이코샤의 동력은 멈추지 않아았다. 1937년엔 세이코샤 제2공장 다이니 세이코샤(第二精工舎, Daini Seikosha)가 설립됐다. 생산성을 확대해 시계 수요 증가에 대응하기 위해서였다. 1944년 제2차 세계 대전 중에는 나가노현 스와 지역에 시계 관련 군용 물자 생산을 담당할 다이니 세이코샤 스와 플랜트가 추가됐다. 제2차 세계대전으로 세이코샤 공장 대부분이 다시 파괴되기도 했으나 일본 정부가 민수품 생산력 회복 정책의 일환으로 시계 사업을 지원하면서 세이코샤는 빠르게 회복해나갔다. 다이니 세이코샤 스와 플랜트는 상업 시계 생산 기반으로 확대 발전을 이루기 시작했다.

세이코 창립자 핫토리 킨타로.

1897년 세이코샤.

스와 지역은 자연 재해로부터 비교적 안전하며 공업화에 적합한 환경이었다. 공장을 운영하기 유리했다. 지역 특유의 전통 기술과 자연 환경은 시계 제작에도 유의미한 영향을 줬다. 스위스 쥐라 산맥 근처에서 유수의 시계 브랜드가 탄생했듯 말이다. 1959년, 스와 플랜트는 더 큰 독립적 운영과 발전을 위해 스와 세이코샤(諏訪精工舎, Suwa Seikosha)라는 이름으로 재편됐다. 1960년 그랜드 세이코 제조를 맡기도 했고, 1963년부터 1968년까지는 프린터 사업에 집중했다. 1985년엔 본격적으로 전자기기 및 정보기기, 프린터, 시계 등을 제조하는 글로벌 기업인 세이코 엡슨 코퍼레이션(Seiko Epson Corporation)으로 성장하며, 세이코 그룹의 중요한 자회사로 자리잡았다. 신슈 워치 스튜디오는 세이코 엡슨 코퍼레이션 일부로, 스와 세이코샤의 후속이다. 세이코 관계자는 전통적인 장인 정신과 최첨단 기술이 조화를 이룬 곳이라 설명했다. 그랜드 세이코와 내수 전용 크레도르(Credor) 같은 최고급 브랜드를 위한 쿼츠와 스프링 드라이브 개발 및 생산에서 핵심 역할을 한다고 한다. 9F와 9R이라 이름 붙인 쿼츠 칼리버와 스프링 드라이브 칼리버는 그랜드 세이코 기술력의 또 다른 이름이다. 일본어로 숫자 9는 ‘궁극(究極, kyukyoku)’와 발음이 비슷하다. 그랜드 세이코에서 이름에 9가 붙은 칼리버는 최고 등급을 뜻한다. 정확성을 의미하는 F(fine)는 초정밀 쿼츠를, R(regulator)은 기계식에 쿼츠 레귤레이터를 결합해 정밀 계측을 실현한 스프링 드라이브를 부르는 이름이다.

신슈 워치 스튜디오의 상징, 9F와 9R

9F 쿼츠 칼리버

그랜드 세이코가 직접 성장 및 숙성시킨 후 선별한 쿼츠(석영).

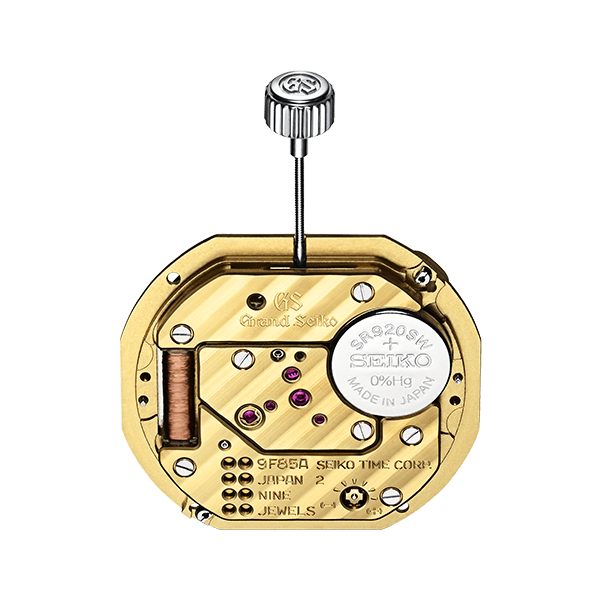

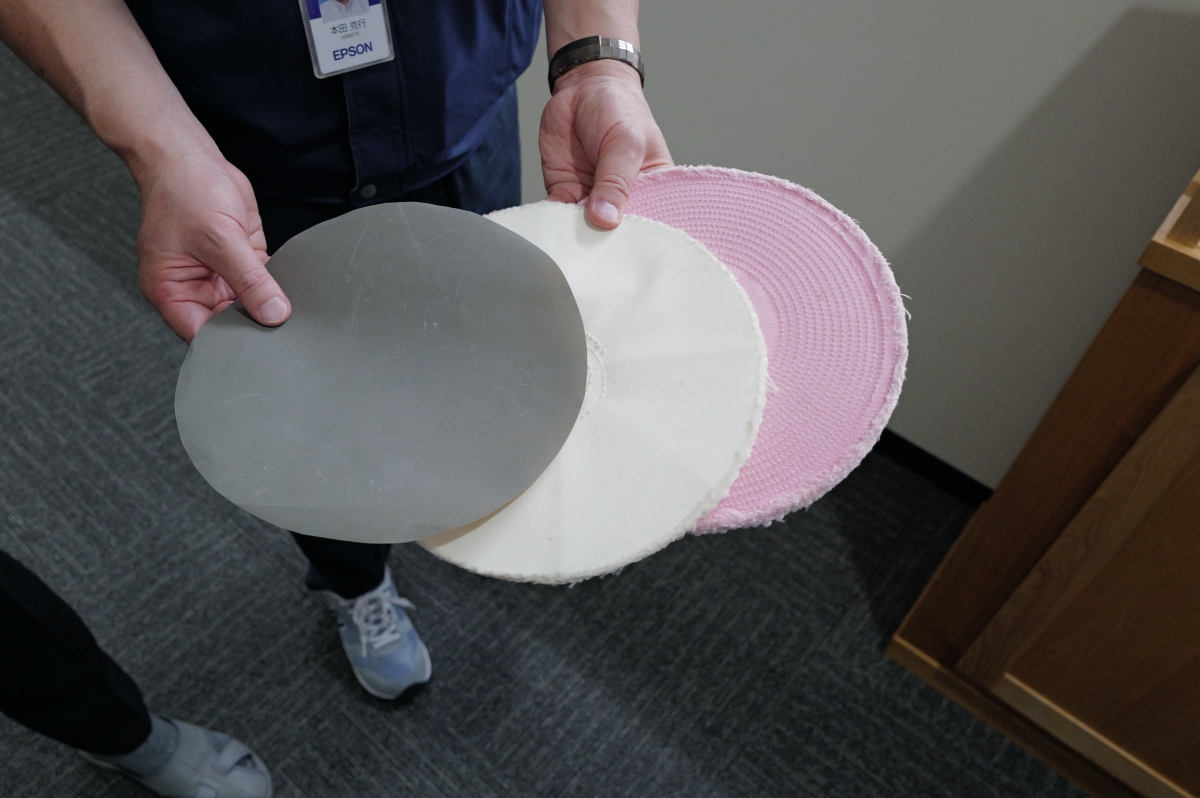

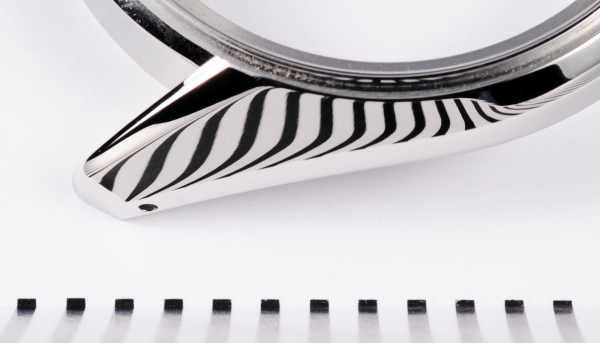

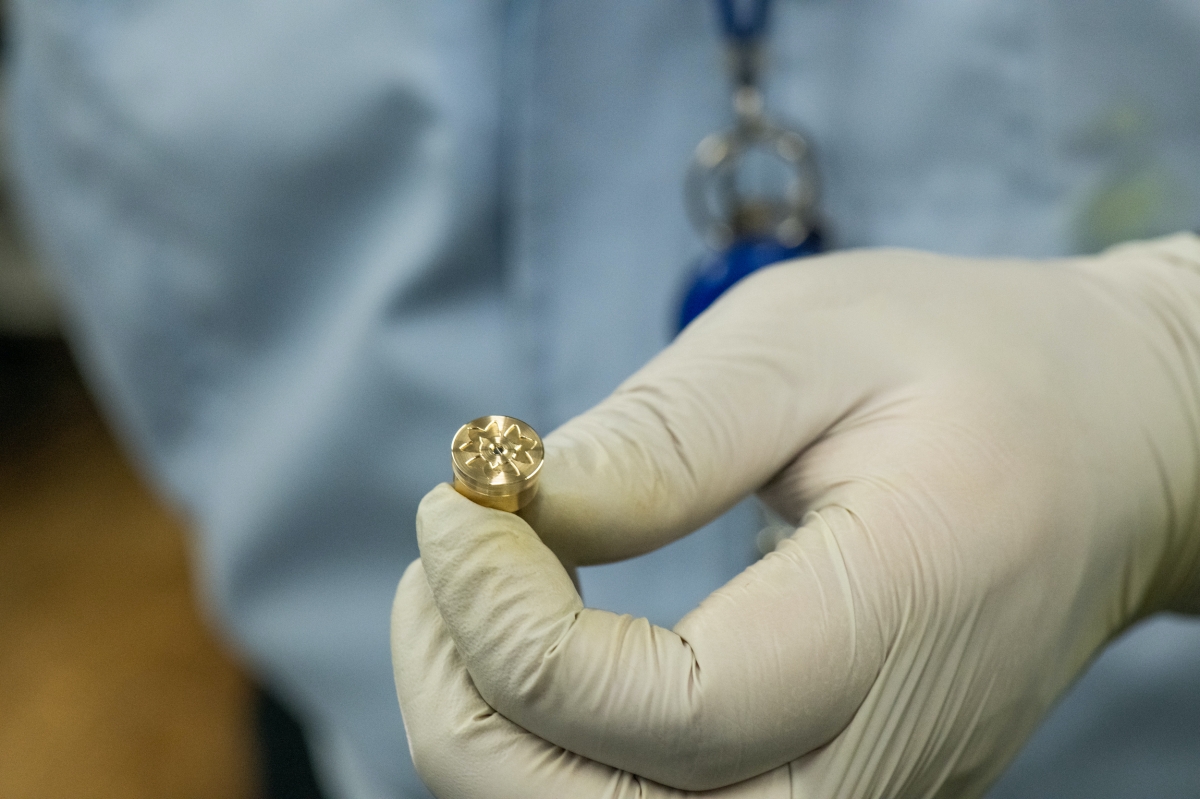

9F 쿼츠 칼리버는 1993년 그랜드 세이코만을 위해 개발됐다. 쿼츠 무브먼트는 저가의 대량 생산품이라는 선입견을 깬 산증인이다. 석영(쿼츠) 크리스털은 전기 에너지를 받으면 일정한 주파수로 진동한다. 그 진동수는 대략 32,768Hz다. 즉 석영이 3만2768번 진동하면 전자 회로는 이를 감지해 1초로 변환한다. 석영의 진동수는 안정적이고 규칙적이기 때문에 시간을 정확하게 측정하는 데 적합하다. 이것이 쿼츠 오실레이터(oscillator)다. 쿼츠 시계에선 전자 회로가 석영이 진동하는 신호를 스텝 모터로 보내고, 그 모터가 기어 시스템을 통해 시곗바늘을 움직인다. 석영 크리스털의 품질에 따라 진동의 안정성과 정밀도가 결정된다. 그랜드 세이코는 석영 크리스털을 수주에서 수개월 동안 자체적으로 성장시키며, 90일 동안 숙성시켜 최적의 안정성을 구현한다. 이중에서도 엄격한 기준에 따라 선별된 후 온도 보정 등 조정을 거친 초정밀 쿼츠 크리스털만이 9F 칼리버에 탑재된다. 9F 쿼츠의 연오차는 ±10초다. 일반 쿼츠가 월오차 ±15~20초임을 감안하면 비교할 수 없이 정확하다. 그랜드 세이코는 시곗바늘을 움직이는 동력을 더 효율적으로 제공하는 트윈 펄스 제어 시스템(twin-pulse control motor), 초침이 흔들리지 않고 정확히 인덱스에 맞춰 떨어지도록 하는 백래시 자동 조정 기어(backlash auto-adjust)를 9F 칼리버에 추가로 탑재했다. 쿼츠 시계는 보통 더 가볍고 얇은 바늘을 사용한다. 쿼츠엔 토크가 거의 없기 때문이다. 이런 한계 역시 쿼츠의 저렴한 이미지를 만들어냈다. 그랜드 세이코는 앞서 열거한 기능을 통해 9F에도 그랜드 세이코 기계식 시계와 동일한 바늘을 올렸다. 9F의 초침은 몹시 정확하고 부드럽게 움직이며, 시계가 더 고급스럽고 정밀하게 느껴진다. 쿼츠의 배터리 수명은 보통 3년이지만 9F는 내부 윤활 교체 주기를 줄이기 위해 자체 윤활 시스템을 탑재해 유지 보수 주기도 길다. 그랜드 세이코에 따르면 9F 쿼츠는 약 50년 동안 정밀성을 유지할 수 있다. 온도 보정 기능과 트윈 펄스 제어 시스템은 저전력으로 구현돼 배터리 걱정을 한번 더 덜어준다. 그랜드 세이코는 자정에 날짜가 즉각적으로 변경되는 순간 날짜 변경 메커니즘도 쿼츠에 처음으로 도입했다. 날짜 지시 휠이 회전하면서 레버 스프링에 장력이 쌓이는데, 날짜 지시 휠이 캠에 도달하면 스프링에 저장된 에너지가 방출되며 순식간에 캘린더 휠을 앞으로 밀어 날짜를 바꾸는 메커니즘이다. 토크가 낮은 쿼츠 무브먼트에서는 숙련된 장인들이 순간 날짜 변경 메커니즘이 정확히 자정에 작동하도록 조정해야 한다. 기계식 무브먼트에서도 일부만이 순간적인 날짜 변경을 실행할 수 있을 만큼의 충분한 토크를 지니고 있다. 9F의 정확성과 부드러운 움직임, 그리고 순간 날짜 변경 기능은 기계식 시계에서도 쉽게 보기 어려운 수준이다. 그래서 “그랜드 세이코 쿼츠는 일반 쿼츠와 다르다"는 인식이 생겨났다.

스프링 드라이브 칼리버 9RA2

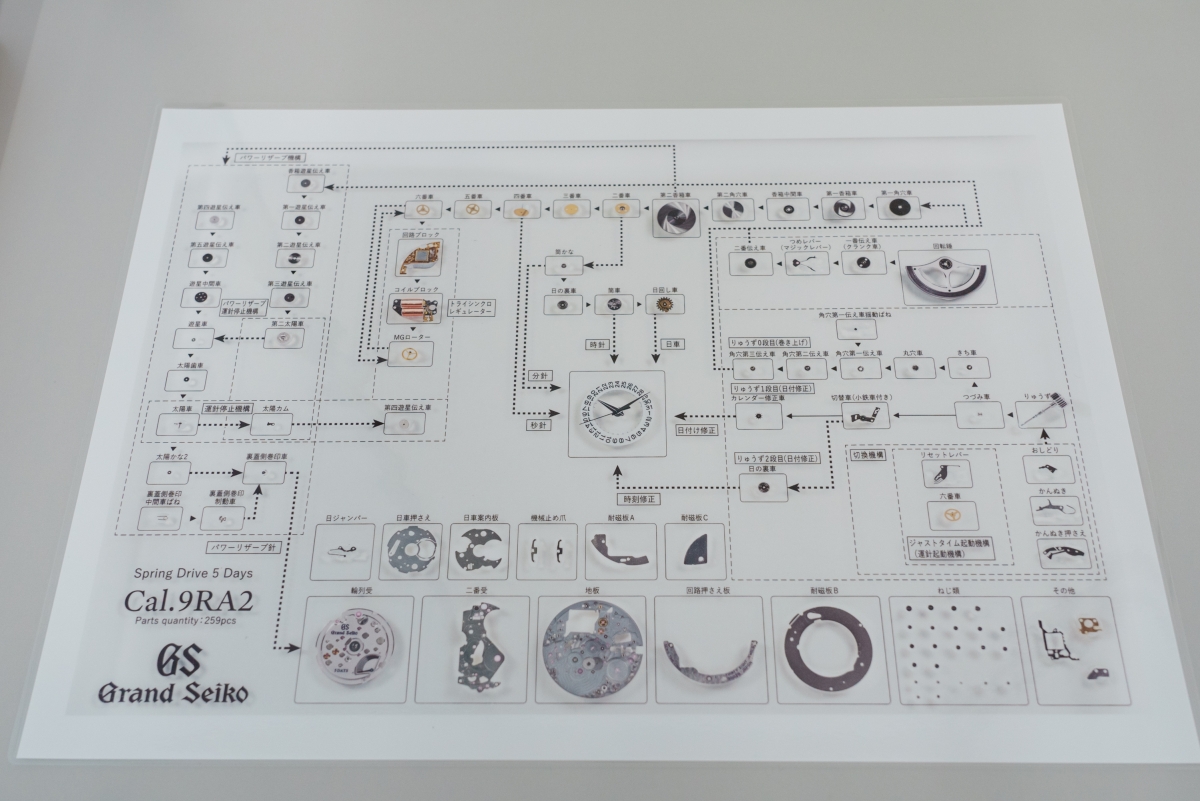

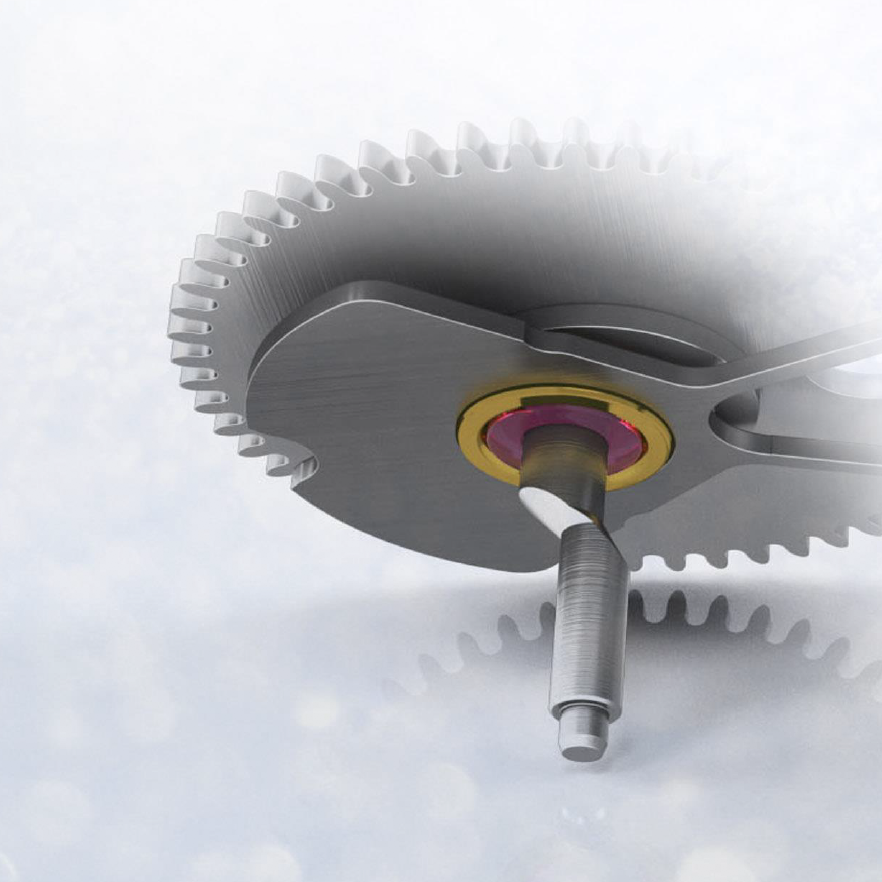

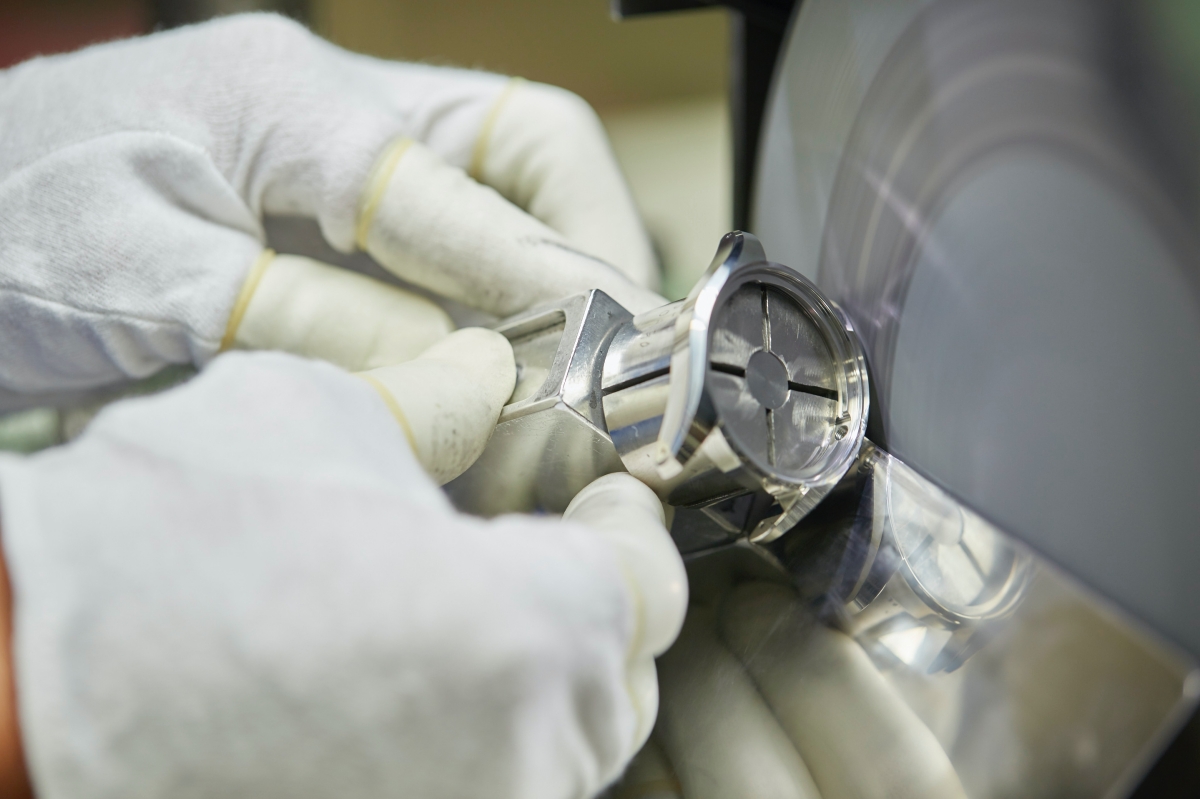

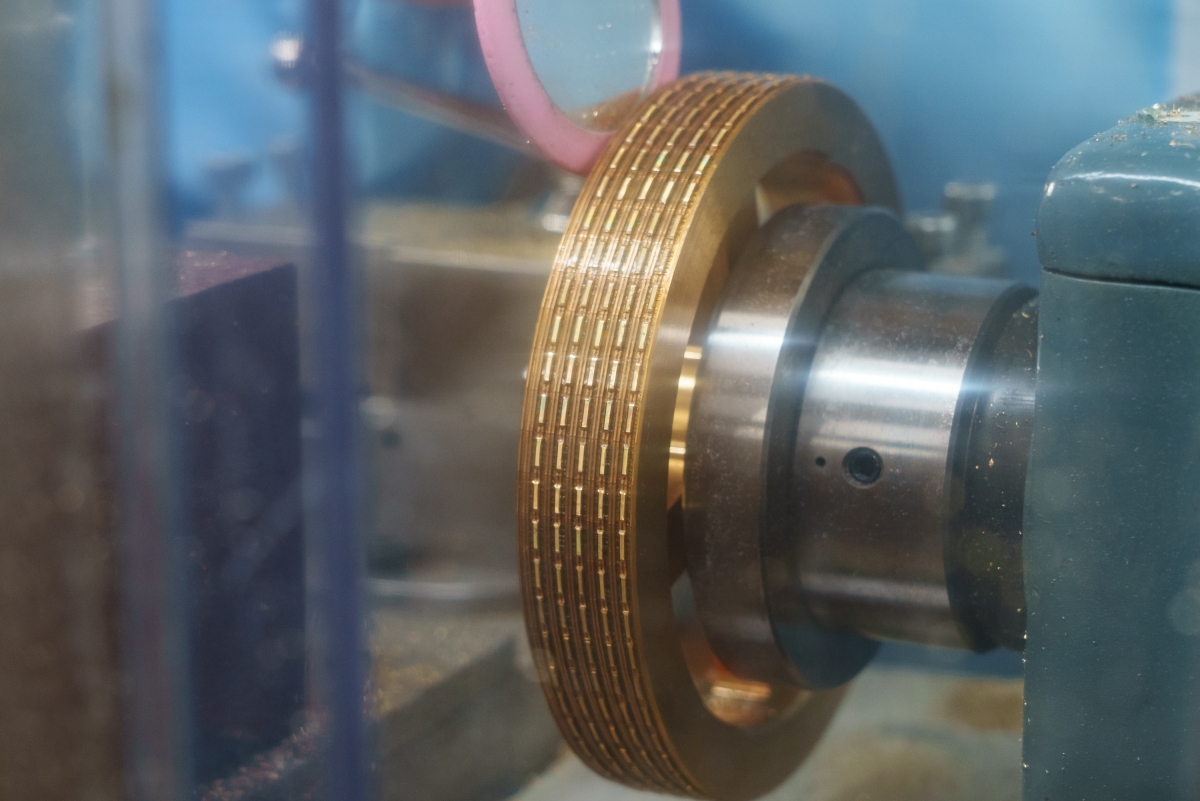

스프링 드라이브는 1970년대 세이코 천재 엔지니어 요시카즈 아카하네(Yoshikazu Akahane)가 약 28년 연구 끝에 완성한 메커니즘이다. 그는 쿼츠를 이용해 기계식 시계의 정확성을 끌어올리고자 했다. 바꿔 말하면 “시간의 자연스러운 흐름을 표현하는 시계”가 목적이었다. 그에게는 고도의 정확성이 곧 자연스러운 시간 흐름이었던 셈이다. 스프링 드라이브는 기계식 태엽으로 동력을 얻지만 쿼츠로 정확성을 유지한다. 전자기 브레이크 시스템이 전통적인 기계식 시계의 레귤레이터를 대체했다. 쿼츠 오실레이터와 전자 회로(IC)가 메인 스프링이 풀리면서 발생하는 에너지를 제어해 시곗바늘이 일정한 속도로 움직이게 하고, 불필요한 에너지를 전자기적으로 흡수해 시간을 정밀하게 맞춘다. 스프링 드라이브의 월오차는 ±15초. 보통의 기계식 시계보다 훨씬 더 높다. 현재 9R 스프링 드라이브 칼리버는 9R65에서 9RA2 및 9RA5로 진화했다. 더 얇고 무게 밸런스가 뛰어나며, 월오차는 ±10초로 더 정확하다. 파워 리저브도 72시간에서 120시간으로 늘었다. 1959년 그랜드 세이코가 자체 개발한 매직 레버(offset magic lever)도 개선됐다. 매직 레버는 배럴(시계 태엽)을 감는 래칫 휠(rachet wheel)을 밀고 당기며 로터를 도와 와인딩 효율을 높이는 장치다. 새로운 오프셋(offset) 방식은 중심에서 약간 이동한 위치에 자리한다. 매직 레버 중심축(스템)은 비스듬히 엇갈리듯 디자인됐다. 무브먼트를 완전히 재설계하지 않고도 얇은 두께를 충족시킨다. 효율성, 내구성, 안정성까지 향상됐음은 물론이다.

스프링 드라이브 프로토타입. 스프링 드라이브 9R은 1999년에 완성됐다.

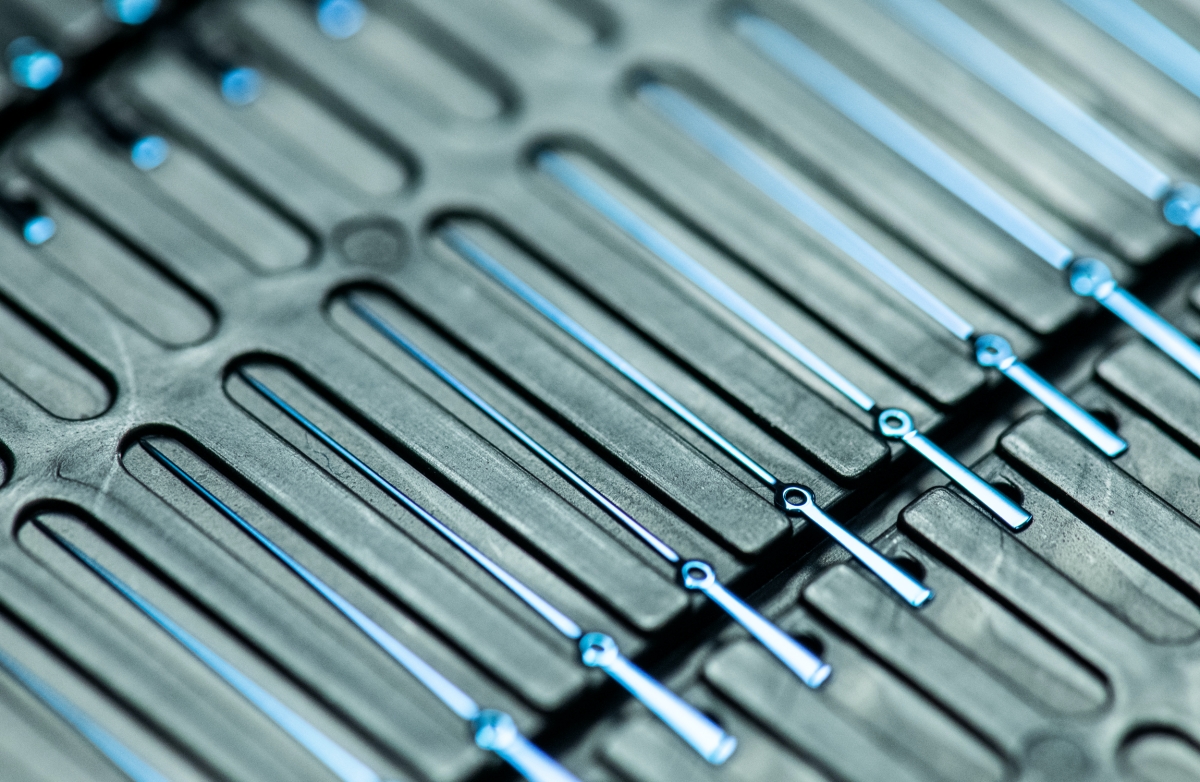

스프링 드라이브 9RA2 부품. 스프링 드라이브 9R65는 현재 9RA2 및 9RA5로 진화했다.

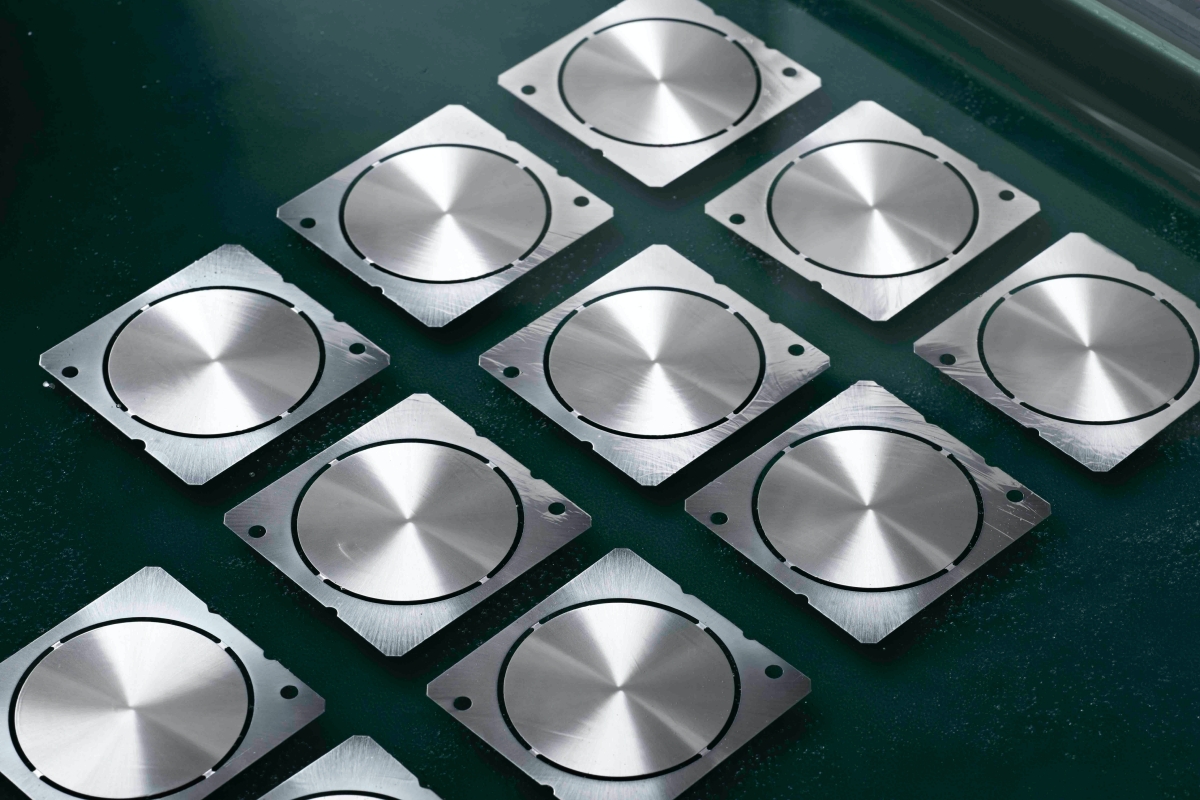

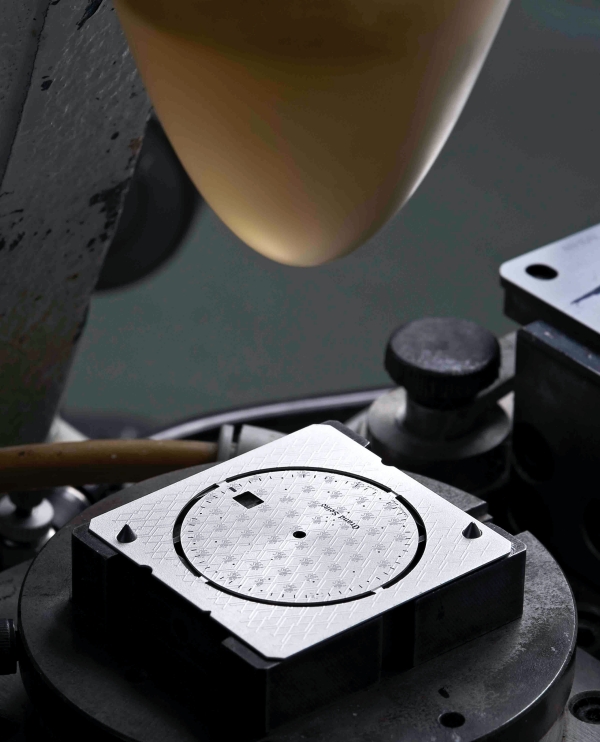

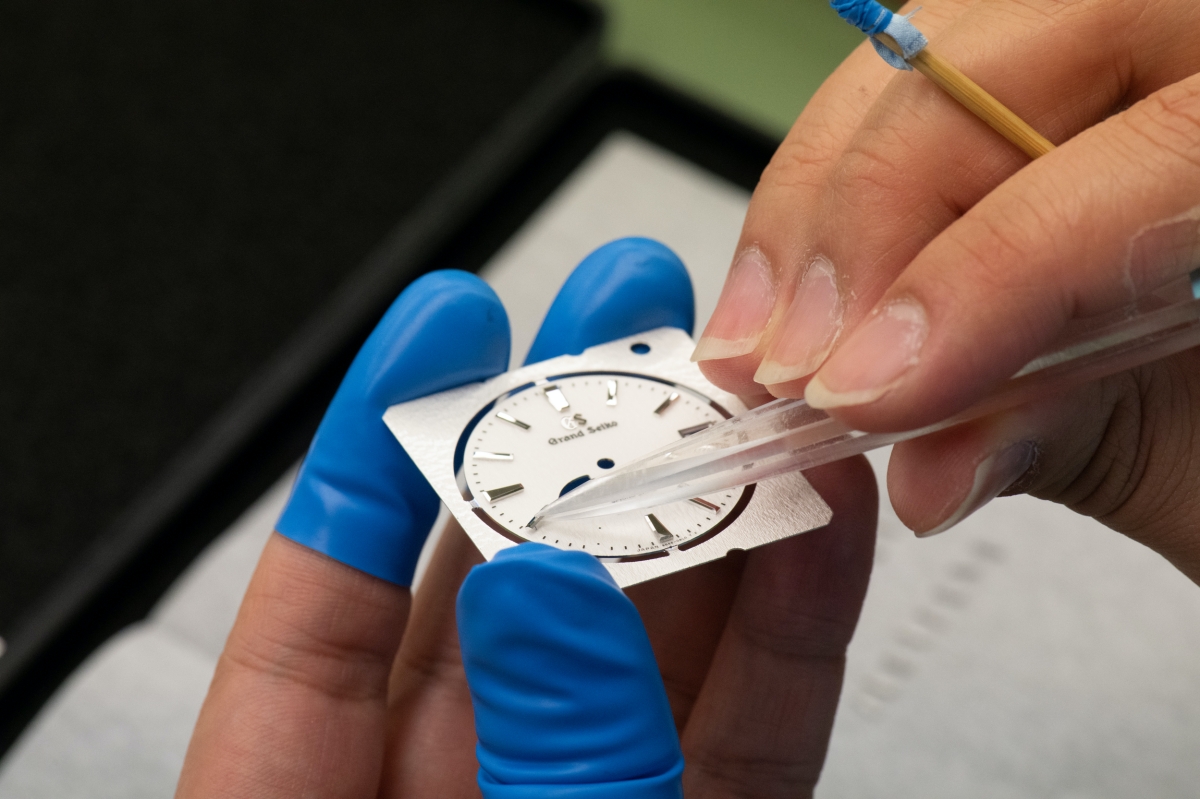

윤곽을 따라 커팅된 다이얼. 선레이 가공을 거쳤다.

윤곽을 따라 커팅된 다이얼. 선레이 가공을 거쳤다.

Editor

유현선

© Sigongsa 무단 전재 및 재배포 금지

All rights reserved. © by Ebner Media Group GmbH & Co. KG

댓글0